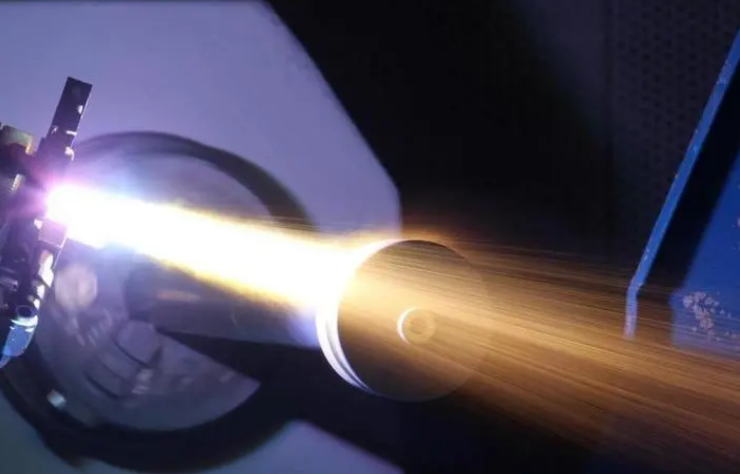

超音速喷涂的工艺特性及参数

(1)粉末特性:

目前粉末供给商提供了品种繁多的碳化物粉末,而粉末特性往往因其制粉工艺方法的不同而表现出较大的差异。粉末特性包括:粉末粒度分布、颗粒外形、表面粗拙度等。

对ZB-2700设备来说,相宜的粉末粒度为:15μm-40μm。

科普知识:超音速喷涂的工艺特性及参数

(2)氧-燃气流量和比例

喷涂的焰流温度及特性取决于氧-燃气流量和混合比例。喷涂时,首先应按照设备的划定要求确定氧气和燃气的流量,以保证喷枪焰流达到设计的功率水平。实际出产过程中有多种因素可导致氧-燃气比例的波动,而氧-燃气比例对确定终的涂层组织十分重要.

理论上,丙烷完全燃烧要求氧与丙烷的比例为5∶1(C3H8+5O2=4H2O+3CO2),这一燃烧比例产生的是中性焰(即,燃烧时氧与燃气分子全部耗尽)。若燃气比例下降,焰流中未消耗尽的氧分子将产生“氧化”气氛,导致熔融粉末粒子的过度氧化,涂层中氧化物含量增多。混合气中燃气过多会产生低温贫氧的火焰,所得涂层中未熔粒子和孔洞增多,而氧化物含量降低。事实上,中性焰是不存在的,在高温,燃烧过程不是完全可逆的,反应物与反应产物以热平衡和化学平衡方式共存。

ZB-2700型超音速火焰喷涂系统,当氧-燃气比例在4.2-5.6之间时,可获得高机能的涂层。

(3)喷涂间隔:

ZB-2700型超音速喷涂系统,当粉末粒子在距喷枪出口100mm以内即已达到了其高温度,跟着喷距的增加粒子温度逐渐降低,在100-230mm范围内,粒子温度大约降低了60℃,其降低幅度并不大,粒子仍可保持约1775℃的高温;而粒子速度在距喷枪出口大约190mm内是一个逐渐加速的过程,在距喷枪出口190-200mm左右达到580m/s以上的高速度,在170-230mm喷距上,粒子速度基本维持在580m/s以上。 考虑到高温焰流对基体传热的不利影响,喷距在可能的情况下应尽量增大,故对ZB-2700型超音速火焰喷涂系统来说,相宜的喷距应为:190-230mm。

与其它喷涂工艺比拟,喷涂喷距的可调整范围是比较大的,这得益于粒子的高速度。较大的喷距可调范围对实际出产十分有利,由于可以根据工件的外形、大小、涂层厚度等要求选择相宜的喷距,以得到综合机能好的涂层。

(4)送粉量:

对任何热喷涂工艺来说,送粉量都是影响涂层机能的一个重要参数。某种粉末在某一详细的喷涂工艺前提下,都对应有一相宜的送粉量范围。

若送粉量过小,可能的不利影响有:

1)被喷涂粉末过熔,粉末烧损,烟雾大,易污染涂层。

2)每一遍喷涂不能完全笼盖其扫过的路径,造成涂层孔隙率增大。

3)延长了喷涂时间易造成工件过热涂层开裂和出产本钱的增大。

若送粉量过大,可能的不利影响有:

1)粉末熔化不充分,涂层结合强度降低,孔隙率增大。

2)涂层应力增大,导致涂层开裂。

3)粉末沉积率下降,出产本钱进步。

使用ZB系统,喷涂WC-Co涂层时,当送粉量在38-60g/min之间变化时,涂层孔隙率在0.55—1.2%之间,显微硬度在HV1000-1300, 粉末沉积率为40-50%,涂层机能优。喷涂CrC-NiCr涂层时:当送粉量在27-45g/min之间变化时,可获得令人满足的涂层质量。

(5)超音速喷涂后处理

封孔,机械加工等工序。

涂层的孔隙率约占体积的百分之五,而且有的孔隙可由表及里。零件为摩擦副时,可在喷后趁热将零件放在润滑油中,利用孔隙储油有利于润滑。但对于随液压的零件,孔隙而轻易产生泄露,对于喷涂后,应该用封孔剂进行封孔处理。

对封孔剂要求:浸透性好,耐化学作用,不溶解,不变质。在工作温度下机能不乱,能增强涂层机能,常用的有石蜡,环氧,酚醛等。

当喷涂后的尺寸精度与表面粗拙度不能知足要求时,需要对其进行机械加工,可采用车削或磨削加工。

本文来源:https://www.xy-pt.cn/news01.php?id=587