等离子喷涂系统用途和原理

大气等离子喷涂原理

科普知识:等离子喷涂系统用途和原理

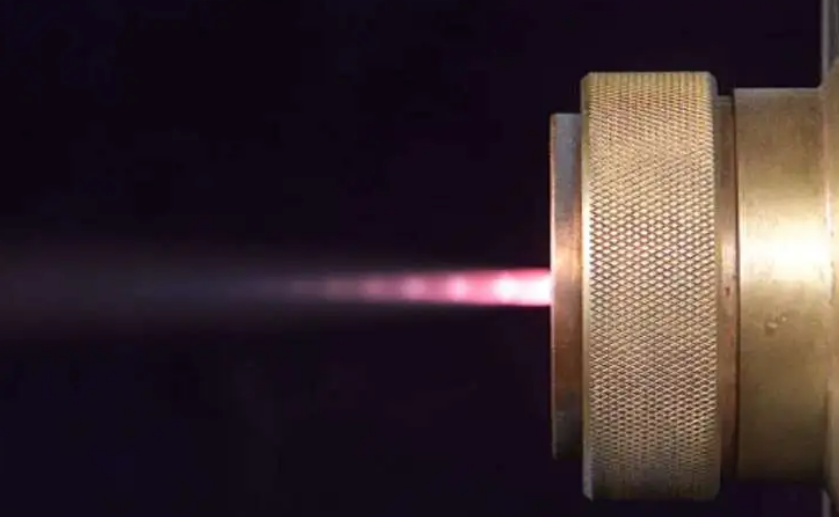

等离子喷涂是热喷涂技术领域中极为重要的一项工艺技术,其原理是将粉末材料送入等离子体(射频放电)或等离子射流(直流电弧)中,使粉末颗粒在其中加速、熔化或部门熔化后冲击在基体表面铺展并凝固、重叠形成涂层。大气等离子喷涂是其顶用途最广的一类,主要用于制备金属、合金、金属陶瓷、陶瓷、碳化物和氮化物等复合材料涂层。

高能等离子喷涂原理

高能等离子技术是近年来在普通大气等离子基础上发展而来的新型等离子喷涂工艺。高能等离子喷涂系统采用三阳极喷枪,使用级联装置将电弧拉长至75mm以上,同时单电极/三阳极均布模式将电弧平均三等分,因而可轻松实现高电压、低电流工作模式。电弧平均分布使得等离子气体加热充分、焰流温度分布平均、焰速更高,配合径向三线送粉可实现低功率、大送粉量喷涂并形成良好涂层。高能等离子喷涂主要用于高质量陶瓷涂层、厚涂层、纳米结构涂层的制备,也非常适合高机能等离子涂层的大面积喷涂功课。

二、等离子喷涂特点

大气等离子喷涂特点

1、焰流温度高、速度快,可喷涂绝大多数种类的粉末材料并形成良好涂层。

2、基体受热小、零件变形量易控制,不改变基体材料的热处理状态。

3、惰性气氛焰流可有效按捺粉末氧化,喷涂工艺不乱。

高能等离子喷涂特点

1、功率大、火焰温度更高、速度更快,涂层机能如孔隙率、结合强度等均得到显著进步。

2、焰流温度区间分布平均,在不改变涂层机能的条件下可实现大送粉量,进步涂层出产效率。

3、喷涂过程不乱,电极寿命是普通大气等离子系统的3~4倍。

三、等离子喷涂主要指标

1、功率:80kW

2、焰流出口温度:12000℃

3、粒子速度:200~300m/s

4、喷涂速率:2~10kg/h

5、涂层结合强度:12~60MPa(碳化物)

6、涂层厚度:0.05~5mm(有色合金)

7、孔隙率:3~8%

(2)高能等离子喷涂主要指标

1、功率:100kW

2、焰流出口温度:12000~16000℃

3、粒子速度:250~350m/s

4、喷涂速率:5~20kg/h

5、涂层结合强度:25~70MPa(碳化物)

6、涂层厚度:0.05~5mm(有色合金)

7、孔隙率:1~3%

四、等离子喷涂系统主要结构

由等离子电源、操纵系统、电气控制柜、气体控制柜、冷水机、水电过渡箱、送粉器、喷枪等组成。

五、等离子喷涂加工的典型应用

APS喷涂加工特别合用于制备各种各样的氧化物系陶瓷系或者金属(合金)系涂层材料,广泛应用于防腐、耐磨、润滑、绝缘、封严等产业领域。

喷涂功课

等离子喷涂是一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等机能。等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经由预处理的工件表面而形成附着牢固的表面层的方法。等离子喷涂亦有用于医疗用途,在人造骨骼表面喷涂一层数十微米的涂层,作为强化人造骨骼及加强其亲和力的方法。

等离子喷涂技术是继火焰喷涂之后鼎力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③因为使用惰性气体作为工作气体,所以喷涂材料不易氧化。

喷涂原理

等粒子喷涂是利用等离子弧进行的,离子弧是压缩电弧,与自由电弧比拟较,其弧柱细,电流密度大,气体电离度高,因此具有温度高,能量集中,弧不乱性好等特点。

按接电方法不同,等离子弧有三种形式:

①非转移弧:指在阴极和喷嘴之间所产生的等离子弧。这种情况正极接在喷嘴上,工件不带电,在阴极和喷嘴的内壁之间产生电弧,工作气体通过阴极和喷嘴之间的电弧而被加热,造玉成部或部门电离,然后由喷嘴喷出形成等离子火焰(或叫等离子射流)。

等离子喷涂采用的就是这类等离子弧。

②转移弧:电弧离开喷枪转移到被加工零件上的等离子弧。这种情况喷嘴不接电源,工件接正极,电弧飞越喷枪的阴极和阳极(工件)之间,工作气体围绕着电弧送入,然后从喷嘴喷出。

等离子切割,等离子弧焊接,等离子弧冶炼使用的是这类等离子弧。

③联合弧:非转移弧引燃转移弧并加热金属粉末,转移弧加热工件使其表面产生熔池。这种情况喷嘴,工件均接在正极。

等离子喷焊采用这种等离子弧。进行等粒子喷涂时,首先在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,并从喷嘴喷出,形成等离子焰,等离子焰的温度很高,其中央温度可达30000°k,喷嘴出口的温度可达15000~20000°k。焰流速度在喷嘴出口处可达1000~2000m/s,但迅速衰减。粉末由送粉器送入火焰中被熔化,并由焰流加速得到高于150m/s的速度,喷射到基体材料上形成膜。

发展远景

真空等离子喷涂是在气氛可控的,4~40Kpa的密封室内进行喷涂的技术。

由于工作气体等离子化后,是在低压气氛中边膨胀体积边喷出的,所以喷流速度是超音速的,而且非常适合于对氧化高度敏感的材料。

2.水稳等离子喷涂

前面说的等离子喷涂的工作介质都是气体,而这种方法的工作介质不是气而是水,它是一种高功率或高速等离子喷涂的方法,其工作原理是:

喷枪内通入高压水流,并在枪筒内壁形成涡流,这时,在枪体后部的阴极和枪体前部的旋转阳极间产生直流电弧,使枪筒内壁表面的一部门蒸发、分解,变成等离子态,产生连续的等离子弧。因为旋转涡流水的聚束作用,其能量密度进步,燃烧不乱,因此,可喷涂高熔点材料,特别是氧化物陶瓷,喷涂效率非常高

3.气稳等离子喷涂

气稳等离子喷涂的原理是由等离子喷枪(等离子弧发生器)产生等离子射流(电弧焰流)。喷枪的电极(阴极)和喷嘴(阳极)分别接整流电源的正、负极,向喷枪供应工作气体(Ar、N2等),通过高频火花引燃电弧。电弧将气体加热到很高的温度,负气体电离,在热收缩效应、自磁收缩效应和机械效应的作用下,电弧被压缩,产生非转移性等离子弧。高温等离子气体从喷嘴喷出后,体积迅速膨胀,形成高温高速等离子射流。送分气流推动粉末进入等离子射流后,被迅速加热到熔融或半熔融状态,并将等离子射流加速,形成遨游基材的喷涂离子束,陆续撞击到经预处理的基材表面,形成涂层。大气等离子喷涂用氩气、氮气、氢气作为等离子气。

本文来源:https://www.xy-pt.cn/news01.php?id=633